VRを活用して組み立て作業をバーチャル体験

早くからVR(バーチャル・リアリティ=仮想現実)を新車開発に取り入れてきたBMWが、生産ラインのトレーニングにもVRを導入すると発表。来年3月に欧州でデリバリー開始予定の新型BMW3シリーズの量産に備え、スタッフがVRヘッドセットを装着し、生産組み付けを疑似体験しておこうというものだ。

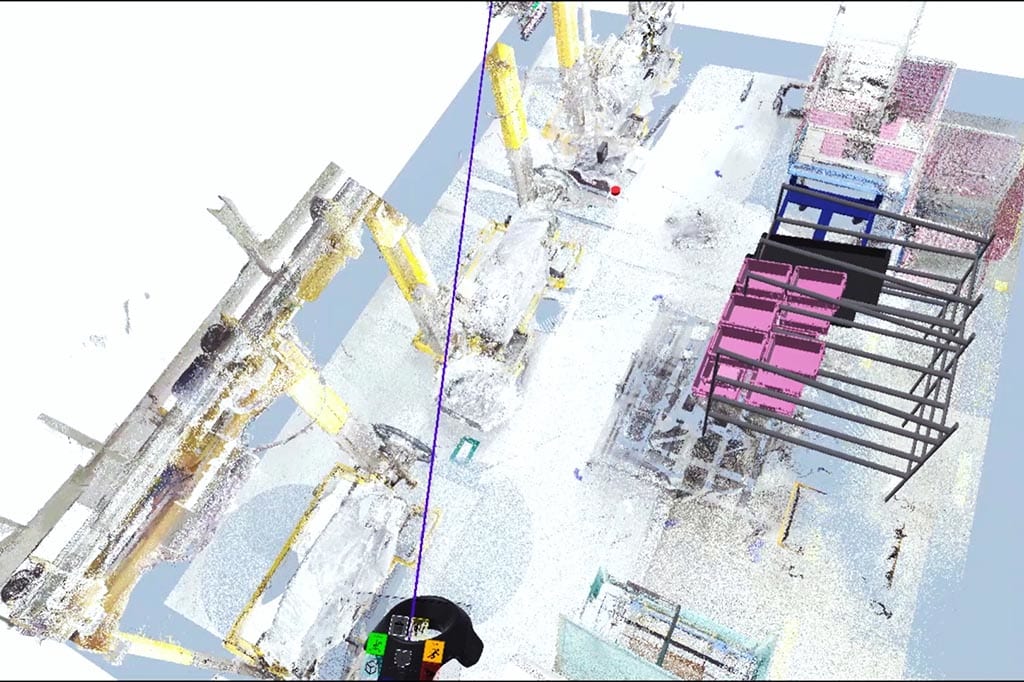

実際の生産の前に、VRによる組み立てやロジスティクスの擬似体験を行なえることで、生産性やクオリティの向上へ大きく貢献できそうだ

生産現場の組み立てスタッフはもちろん、生産システムのプランナーや部品供給担当者も含めてVRの世界で組み立て手順などを共有し、最適の解を出すことで実際の生産をスムーズに立ち上げるのが狙い。開発現場ではすでにコンピュータ・シミュレーションとVRを組み合わせ、デザインから組み付けまでをこなす技術が実用化されており、コストダウンなどに貢献している。その応用範囲を生産にまで広げることでさらなる進化が望めるとしている。

’18年11月にはメルセデス・ベンツがVRや5G高速通信、AI(人口知能)を活用した次世代工場を、ファクトリー56の名で’20年には稼働させると発表しており、VRの活用が生産現場でも進むのは必然ともいわれる。VRの活用が果たして生産スタッフにとって作業負担の軽減につながるのか、あるいは慣れない作業による負担が増えるのか、まだ予測がつかない部分もあるが、作業時間の自由な選択、作業のスムーズな引き継ぎなどのメリットも多いと考えられる。

’18年11月にはメルセデス・ベンツがVRや5G高速通信、AI(人口知能)を活用した次世代工場を、ファクトリー56の名で’20年には稼働させると発表しており、VRの活用が生産現場でも進むのは必然ともいわれる。VRの活用が果たして生産スタッフにとって作業負担の軽減につながるのか、あるいは慣れない作業による負担が増えるのか、まだ予測がつかない部分もあるが、作業時間の自由な選択、作業のスムーズな引き継ぎなどのメリットも多いと考えられる。

さらにBMWは物流部門において、スマートウォッチやスキャナーを備えたグローブをスタッフが装着し、部品などの出入りをチェックするシステムも構築。さらにVRを組み合わせて物流プランを計画することもでき、ロジスティクスの効率化を図っていく考えだ。

開発から生産現場までデジタル化が進むなかで、VRの果たす役割は大きく、作業スタッフのスキル向上にも役立つことが予想される。今後、BMWやメルセデスのようなプレミアムブランド以外でもこうしたシステムの導入は進むと思われるが、スタッフの過重労働や精神的負担につながらないように配慮することも欠かせない。そのあたりもしっかりチェックしていく必要がありそうだ。