1本のホイールは多数の工程を経て作られる

軽量で強靭な高品質なホイールを市場に提供することで名高いBBS。その最大の特徴は優れた鍛造を筆頭とする生産技術にある。その技術力の高さから、いまや高性能ホイールの代名詞的存在となっている。彼らがどうやってこれほどまでに優れたプロダクトを生み出し、ユーザーに支持される理由とは何なのか? その秘訣を探るべく、富山県は高岡市の本社工場を訪れる機会を得た。

まず疑問に思ったのは、彼らがなぜここ高岡に工場を建てたのか、ということだ。それについて技術部・技術課・課長の横川貴行氏は「この地域はアルミ精製に必要な電気や水が調達しやすく、海も近いので流通的にも適した場所であったため、アルミ関連の企業が増え、その結果として材料の調達がしやすかったからでしょうね」と答えてくれた。

早速その生産工程を見てみよう。

ビレット

ホイールの原材料はビレットと呼ばれる円柱状の素材。これをプレス機により1/4程度の高さにプレスし、フェイス面を成型する。左はアルミで、右はマグネシウム。マグネシウムのほうが細く長い円柱型だ。

鍛造

鍛造工程ではホイール径や重量により6500~9000トンのプレス機を使用しビレットを成型していく。しわが寄らないように1次、2次、3次と数回に分け、手間をかけて行なうのも特徴。アルミホイールでは500度まで加熱、マグネシウムではそれより低い温度でプレスするという。ちなみにプレスに使用する金型は上下3つで、1つの重量は1トンくらい。プレス機は現在全6台が稼働しているが、ホイールの大径化に対応すべく、1万2000トンを2台導入予定という。

スピニング

リム部分を圧延して成型するのがスピニングと呼ばれる工程。ローラーにより塑性加工を行なうことにより、さらに強度を高めることができる。

熱処理

熱処理は2工程に分かれており、約500度の溶体化炉と約200度の時効炉でトータル10時間ほどかけて熱する。作業は自動化されており、これにより表面に傷が付きにくくなる。処理後は検査・確認作業も行っている。

脱膜

熱処理後には脱膜と呼ばれる工程に進む。こちらでは硝酸や硫酸にホイールを浸し、表面に付着している膜を除去することで、塗料のノリを良くさせる作業を行っている。

機械加工

多ロットの製品では数回のプレス鍛造によりフェイス面を成型していくが、小ロットの製品ではNC切削の機械加工によりスポーク等を削り出していく。ホイールのゆがみを強制的に開放する効果もあるが、自動制御により1本の成型におよそ半日かかるものもあるという。

ショットピーニング

非常に小さい無数のビーズをホイールの表面に当てて、表面の強度を向上させるのがショットピーニング。これにより金属疲労の亀裂が入りにくくなる。この作業は2回に分けて行われる。

中間仕上げ

中間仕上げでは、人の手作業により表面の微細な凹凸を取る作業が行われる。これは手先の器用さが求められるため、女性の作業者が多いのも特徴。かなりの手間をかけているのがよくわかる部分だ。

塗装前処理

塗装する際には、その前に表面の脱脂および被膜の処理を行う。こちらもかなり念入りで、数回に分けてアルカリ洗浄による脱脂、水洗い、酸洗を行なった後、被膜処理するほど。ホイールによっては小粒のセラミックやバレルとホイールを振動させながら研磨する工程もある。

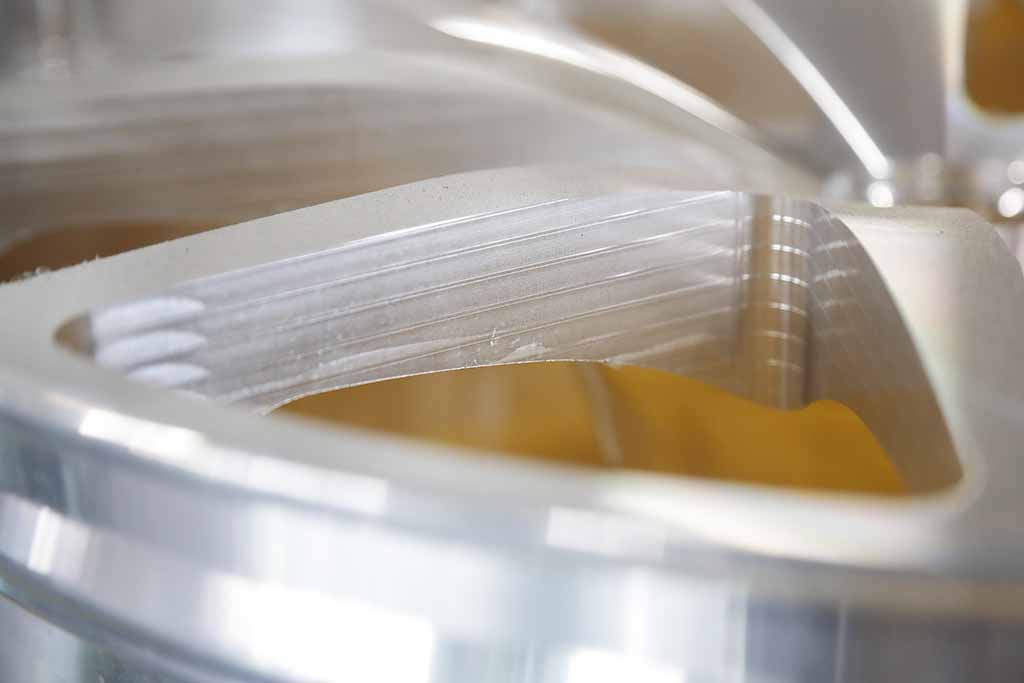

ホイールの種類によっては、塗装時にダイヤモンドカットと呼ばれる工程を行うものも。ダイヤモンドチップによって削られた表面はご覧のような輝きが出る。

塗装

塗装工程では、エッジコートを施した後、何回も塗装ラインを回り、丁寧に塗り上げていく。

出荷検査

出荷検査では、不良品を見逃さないように、敢えてひとりが1本ずつ責任をもって細部をチェックするシステムを採っているという。その後全体を見渡して重大な欠陥も確認する。

出荷

優れた鍛造技術と機械加工により、芸術作品のような造形美をみせるBBSのホイール。このFI-Rは伝統のクロススポークを採用しつつ、穴あけ加工などにより軽量化を実現した逸品だ。

まとめ

現在、BBSの本社工場では300名以上の作業員が働いており、我々が取材に訪れた際には3交代制で24時間稼働していた。その中でも最も目に付いたのは、徹底した品質管理である。ホイールの強度を司る上で、最も重要とされる鍛造工程では、フェイス面を成型するのに複数回プレスするというこだわりぶり。次のスピニング加工においても精度の高さが追求されており、熱処理もかなりの時間をかけて行われている。

他にも、機械加工をはじめとした自動化が進んでいる一方で、中間仕上げでは、職人が手作業でチェックするなど、機械と人による共同作業により作られているのも興味深い。こうした職人たちの目と手によって確認されていることも、温かみを感じられる部分だ。

圧巻だったのは塗装工程。脱脂や水洗い、被膜生成といった前処理後、エッジコートや熱して付着させる粉体塗装、クリアなどの工程があり、その工数たるや自動車のボディ塗装よりも多いほどだ。

これだけの手間暇をかけて我々の手に届くともあれば、その価値にも納得がいくというもの。BBSはこうして日々高品質なホイールを供給し続けているのである。

現在新塗装工場を建設中!

BBSでは、最新の設備を備えた塗装工場を新たに建設中だ。こちらは本社工場からほど近い高岡市四日市に立地し、流通的にも便利なのが特徴。これにより彼らのホイール造りが一層進化することは間違いないだろう。

「ル・ボラン カーズ・ミート 2019 横浜」に初出展

BBSジャパンは2019年5月11日(土)、12日(日)に横浜赤レンガ倉庫で開催される「ル・ボラン カーズ・ミート 2019 横浜」にブースを初出展。当日はホイールやデモカーの展示を行っているので、お時間のある方は是非遊びに行ってはいかがだろう。

取材協力:BBSジャパン☎03-6402-4090 https://bbs-japan.co.jp/