電動化にともなう重量増に対応。4~5年後には実用化

いち早くカーボンモノコックを量産化したBMW i3を始め、内外のメーカーは軽量化に効果のあるカーボン(炭素繊維)パーツの実用化を進めている。成形しにくくコストもかかるというハードルは低くないが、生産技術の進化により量産化はそう遠くないと見られている。そんななかで日産自動車が新たなカーボンパーツの量産化技術を発表した。

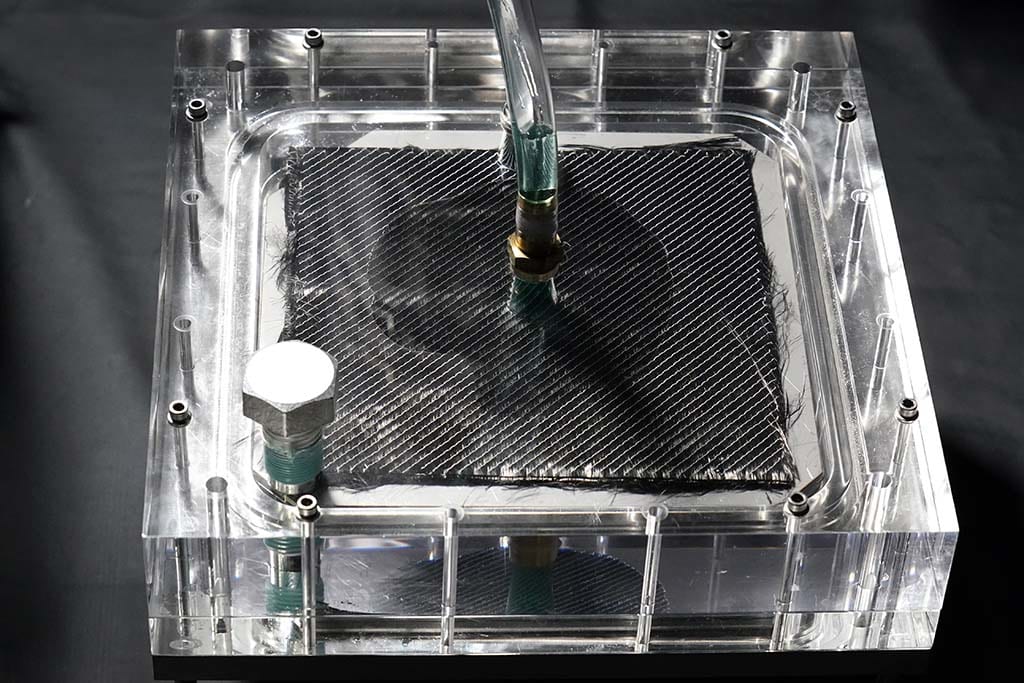

正確には炭素繊維強化プラスチック(CFRP)と呼ばれるカーボン素材は、金型に入れた炭素繊維に樹脂を含浸させて成形する工法が主流だが、これだと含浸に時間がかかるだけでなく、最適な金型製作のために試行錯誤を繰り返さなければならなかった。日産が新たに開発した製作手法は金型内に温度センサーを置いたり、さらに金型自体を透明な樹脂にするなどして製作過程を可視化。この 「樹脂含浸シミュレーション技術」により、精度の高いCFRPパーツ等を、従来の2割ほどの短時間で製作できるという。

日産はGT-RニスモのバンパーなどにCFRPパーツを使用しているが、この製法であれば精度を高めるとともにコストを抑えることもできそうで、量産車への採用も難しくなくなる。2024~2025年に投入する新型車には採用したいと考えているようだが、果たして200~300万円台のクルマでも採用が可能となるのか。次世代車の差別化戦略として実を結ぶことを期待したい。

日産はGT-RニスモのバンパーなどにCFRPパーツを使用しているが、この製法であれば精度を高めるとともにコストを抑えることもできそうで、量産車への採用も難しくなくなる。2024~2025年に投入する新型車には採用したいと考えているようだが、果たして200~300万円台のクルマでも採用が可能となるのか。次世代車の差別化戦略として実を結ぶことを期待したい。