バンコクモーターショーを取材するタイミングで、タイにおけるホンダふたつ目の生産拠点となる「プラチンブリ工場」を見学することができた。

洪水被害の経験を生かして

ホンダは1983年にタイで4輪車の販売を開始。1996年にバンコクの北約80kmにある古都アユタヤに4輪生産工場を設立し、完成車のタイ国内自社生産を開始する。そして2000年には製造会社と販売会社を一体化、「ホンダ・オートモービル(タイランド)カンパニー・リミテッド(HATC)」を設立。その後タイマーケットの伸長に合わせて生産ラインの増強を進めている。

プラチンブリ工場は、タイ国内およびアジア太平洋地域の需要拡大を視野に入れて建設されたHATCのふたつ目の工場拠点。バンコク市内から東に約150km、タイ・プラチンブリ県ロジャーナ工業団地内に21.4万平方メートルの敷地を有している。なお、2011年の洪水で被害に遭ったアユタヤ工場の経験から、若干ながら標高の高いところに工場を建設したそうだ。

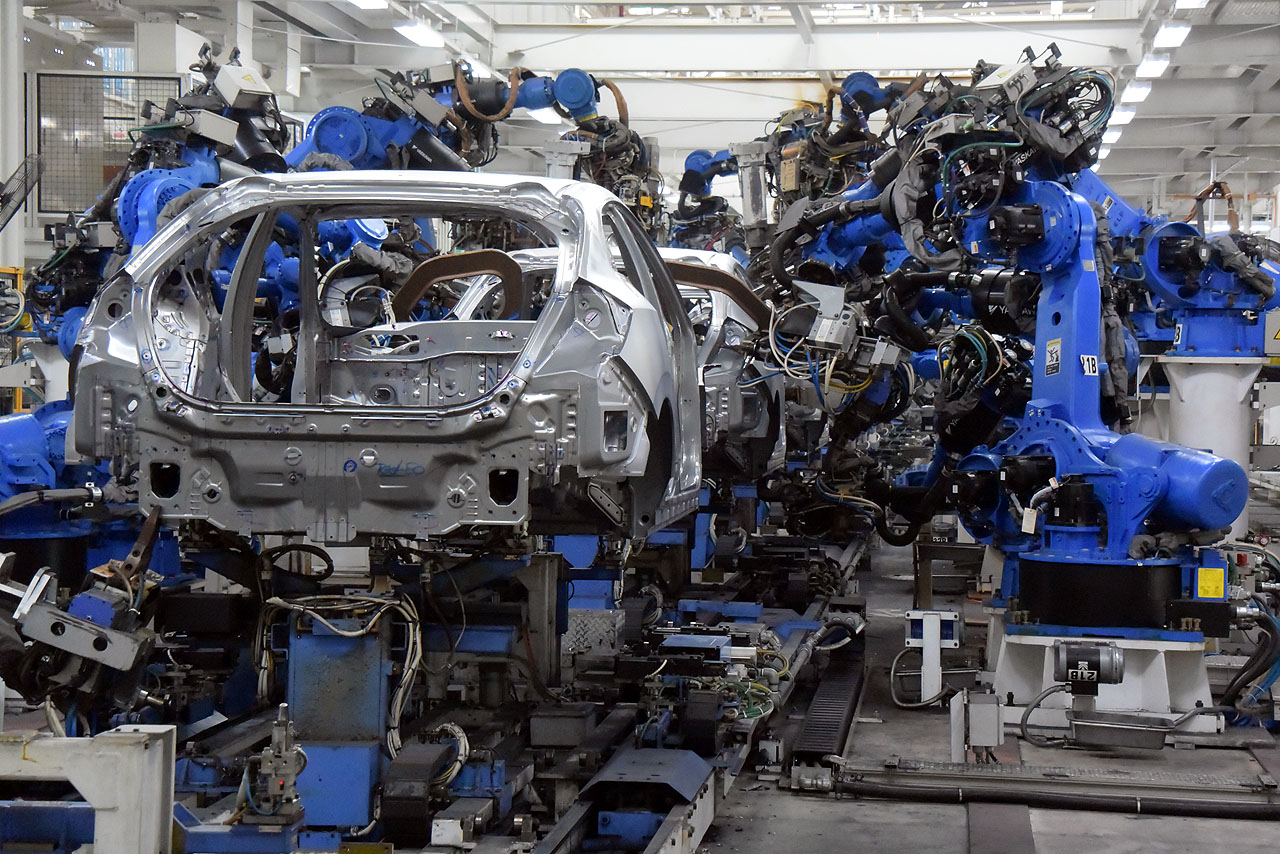

同工場のコンセプトは「人の作業と先進技術を最適化し、品質の高い製品を市場に提供する」。これに基づき、ホンダらしいユニークで高効率な生産技術が採用されている。

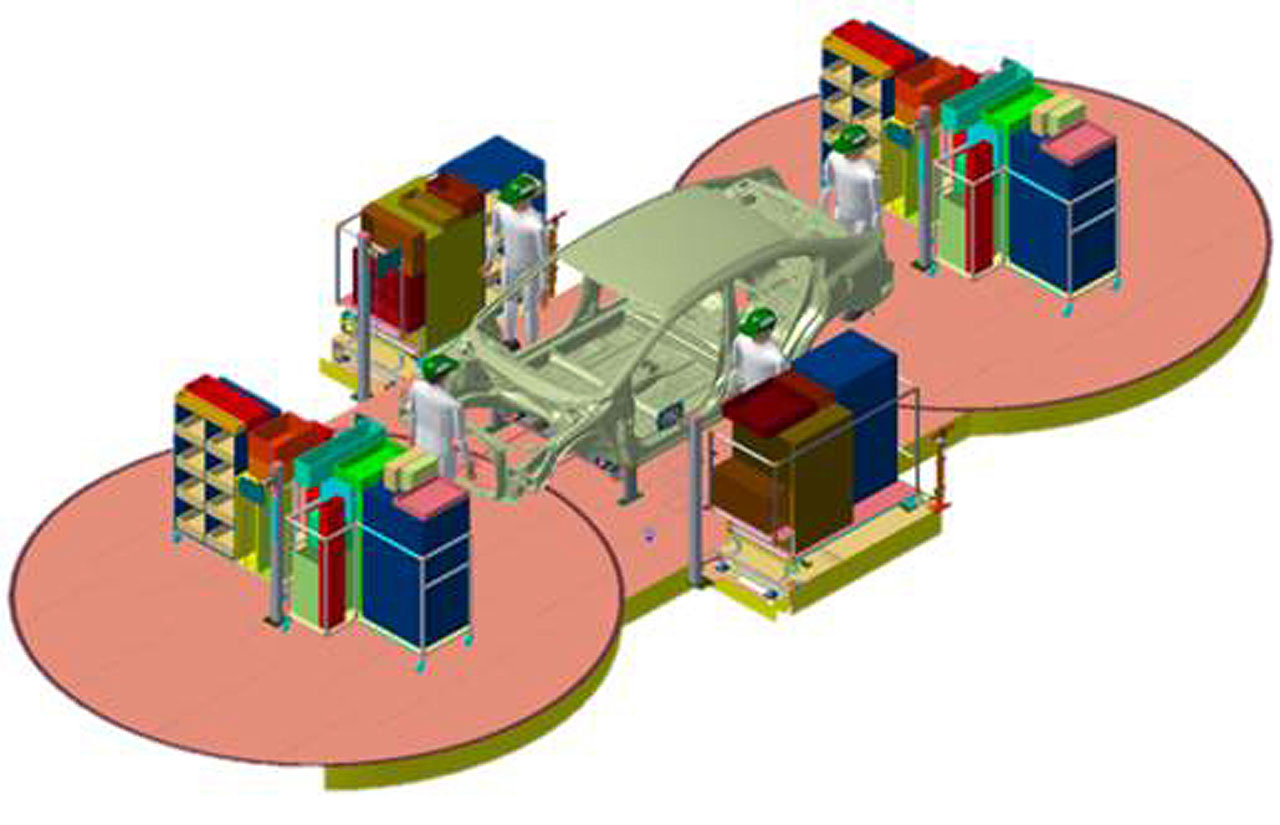

そのひとつに世界初となる流動型セル生産方式「ARC(アーク)ライン」がある。このラインでは生産工程にあるクルマがパレットに乗り、楕円形に設置された組み立て工程の半周を500秒かけて移動。その間5人ひと組の作業スタッフがこのパレットに乗って必要な作業を行い、作業を終えたら次のパレットに移動する。これによって作業スタッフの移動距離を大幅に短縮することができ、負担を軽減。作業効率も約10%アップするという。

工場とは思えぬほど明るく静か

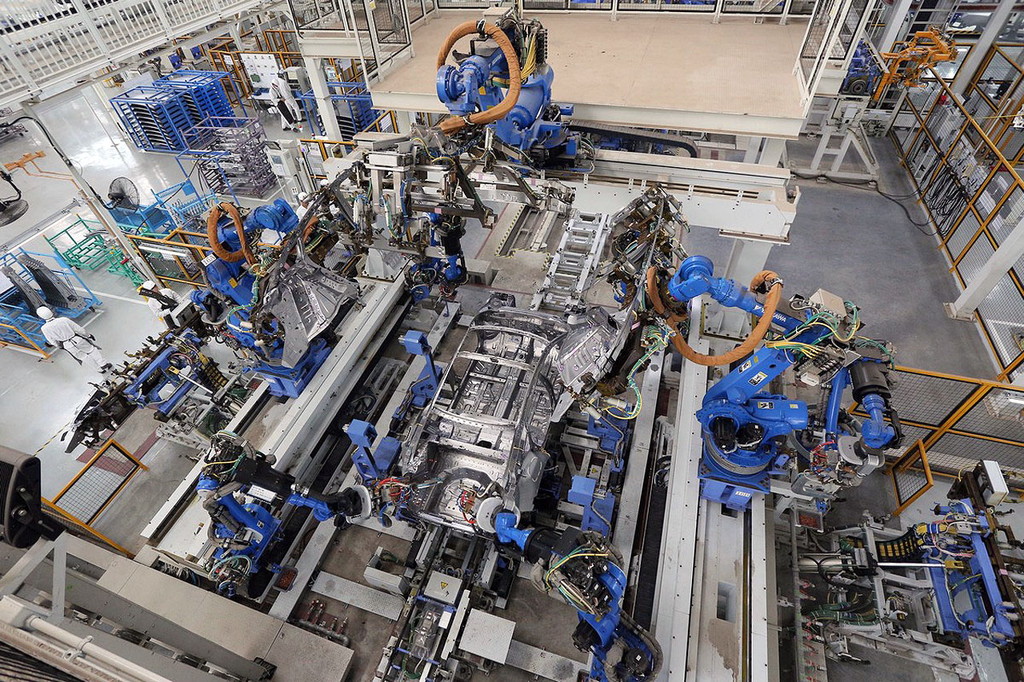

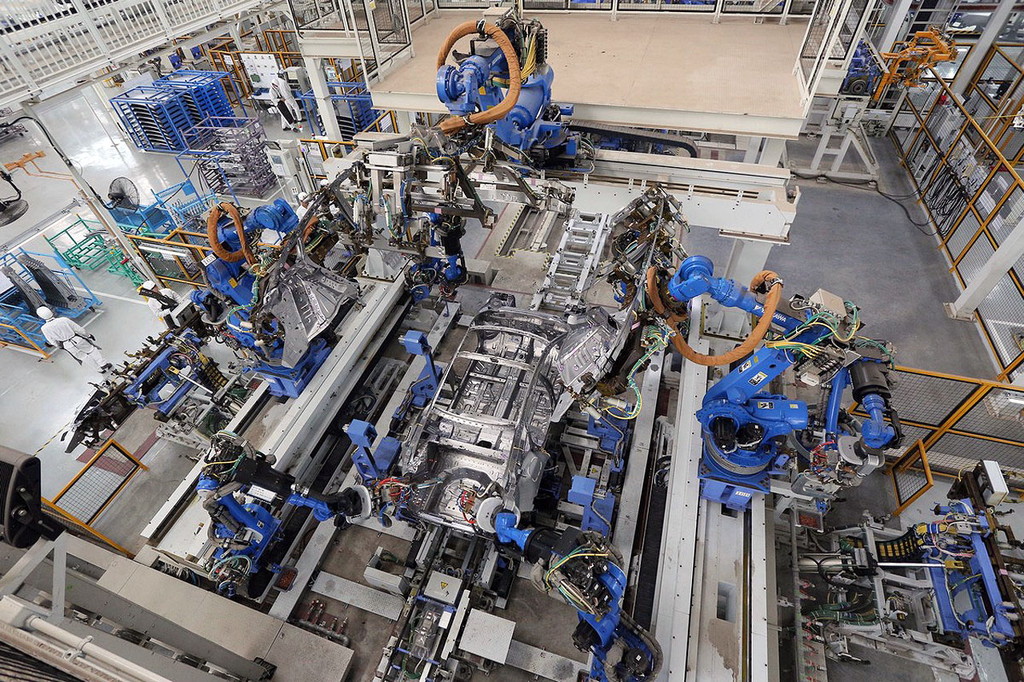

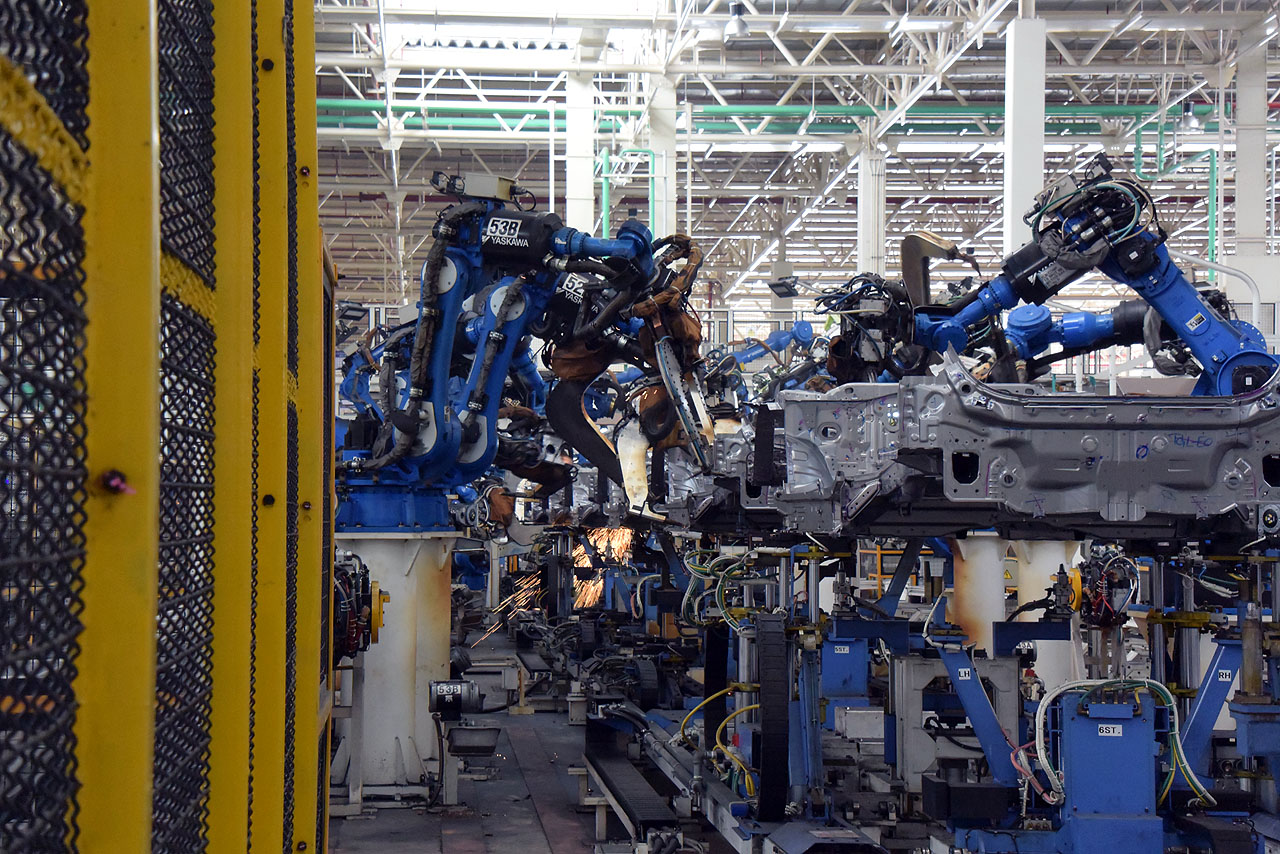

もうひとつ興味深いのがボディの水搬送システムだ。これは生産工程で使用された冷却水を地下水路に流し、その水流を使ってボディを移動させながら溶接工程を行うというもの。ボディはフロート付きのパレットに載せられているのだが、従来から「溶接工程に水はタブー」とされてきた。この問題を解決したことで、大きな節電効果が得られているという。このほかにも軽量小型ロボット冶具の採用により、一箇所でスポット溶接を行うことが可能になった。これによって溶接ロボットの稼働効率を40%向上させている。

こうした作業工程の工夫により、部品を積んだ電動カートやトロッコが工場内を移動することがなくなり、場内は広くすっきりとしている。また屋根から自然光を取り込むスカイライトの採用で、工場内はとても明るい。高い天井と作業フロアの間にはエアカーテンが施されており、天井の熱がフロアの気温を高めにくくするような工夫もされている。

ホンダはこのプラチンブリ工場を、アユタヤ工場とともにアジアにおける重要生産拠点に位置付けている。アユタヤ工場も2011年の洪水被害の後、大幅な改修が行われ、寄居工場の最新技術を積極的に導入して再スタートしたが、プラチンブリ工場ではさらに意欲的なチャレンジが行われた。コンセプトの通り、人の作業と先進技術の最適化が行われていることを強く印象付けられたのだ。

- Text :Satoshi SAITO Photo:Satoshi SAITO / HONDA MOTOR CO., LTD