「ニッサン インテリジェント ファクトリー」を発表。まずは330億円を投じて栃木工場に導入

日産自動車はこのほど、次世代のクルマづくりコンセプト「ニッサン・インテリジェント・ファクトリー」を発表した。このコンセプトに基づく次世代のクルマづくりを支える革新的な生産技術は、今後、国内外の生産工場に導入される予定だ。

日産は、これまで生産現場におけるさまざまな挑戦や改善活動により、生産工程の高品質化と高効率化を進めるとともに、卓越した技能を持つ匠の技術により高精度なクルマづくりを実現してきた。今後「電動化」や「知能化」など、日産が進めている「ニッサン・インテリジェント・モビリティ」が加速することに伴い、クルマの機能や構造がより複雑化していき生産工程も更なる技術革新が不可欠になっていく。

同社の坂本秀行生産担当副社長は次のようなコメントを発表している。

「我々を取り巻く事業環境は、特に日本で顕著な少子高齢化に加えて『電動化』、『知能化』や『コネクテッド』による次世代モビリティの競争に直面しており、従来の同一品種の大量生産を効率的に進める労働集約型の生産から脱却する時期を迎えています。このように、自動車業界を取り巻く環境が大きく変化していくことが見込まれることから、日産は今後もさらなる生産技術の革新に取り組んでまいります。また、日産のモノづくりを支えてきた高い技能を持つ“匠”も、新たな役割にチャレンジしていきます」

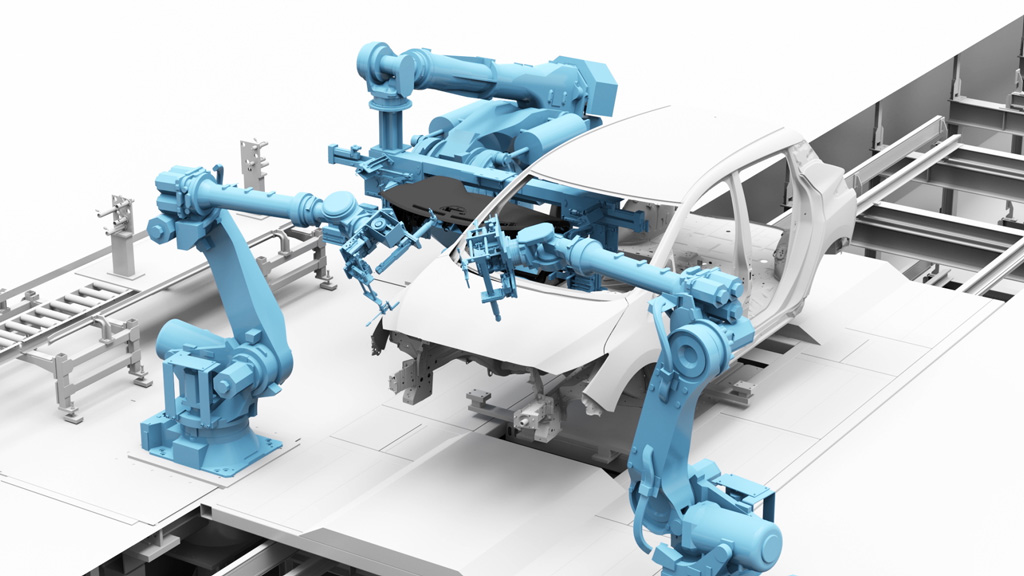

ニッサン・インテリジェント・ファクトリーは3つの柱で構成。まず「未来のクルマを作る技術」。クルマは今後「電動化」、「知能化」や「コネクテッド」など、より高度で複雑な技術が搭載される。生産ラインを革新することで高度化したクルマの生産に対応していく。

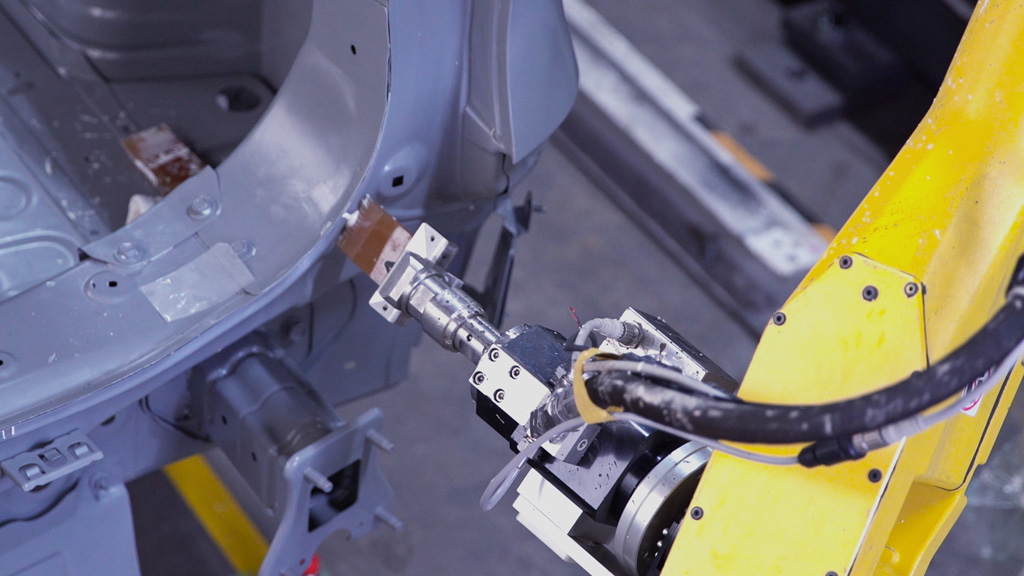

ふたつ目が「匠の技で育つロボット」。匠の磨き抜かれた技を数値化して、ロボットに伝承。匠は、さらなる現場改善や、自動化できない感性品質、複雑化する技術への対応など、最高品質のクルマづくりを支えていく。

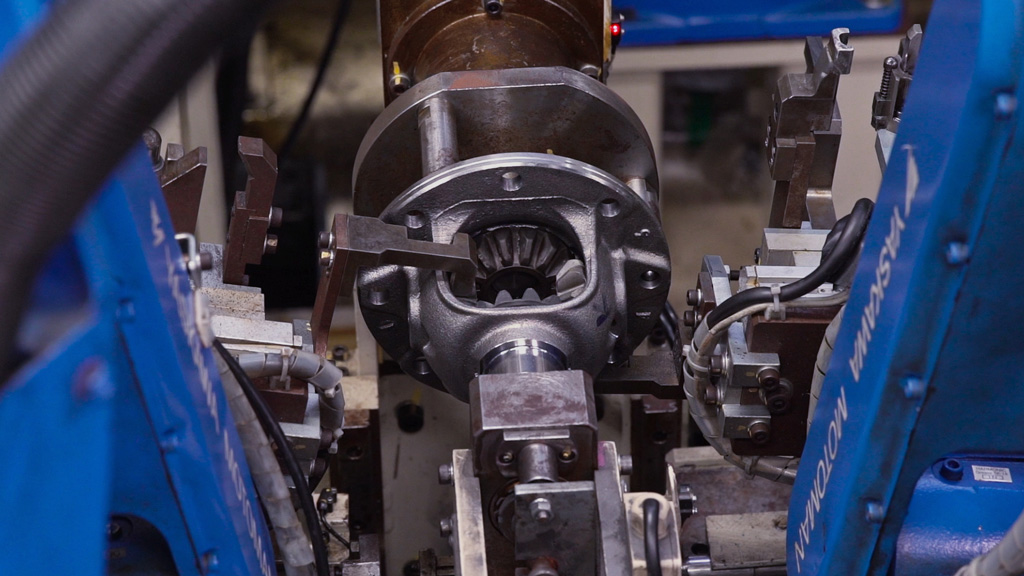

そして3つ目が「人とロボットの共生」。人には厳しい作業をロボットが助けることで、人が働きやすい環境を作っていく。女性や高齢者も活躍できる工場にすることで、働き方の多様化を加速させていくという。

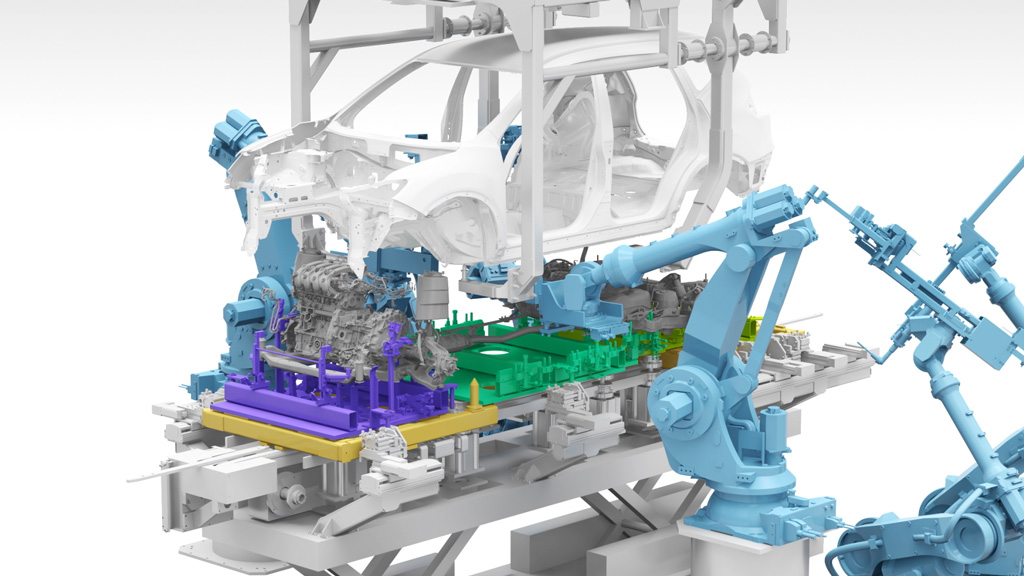

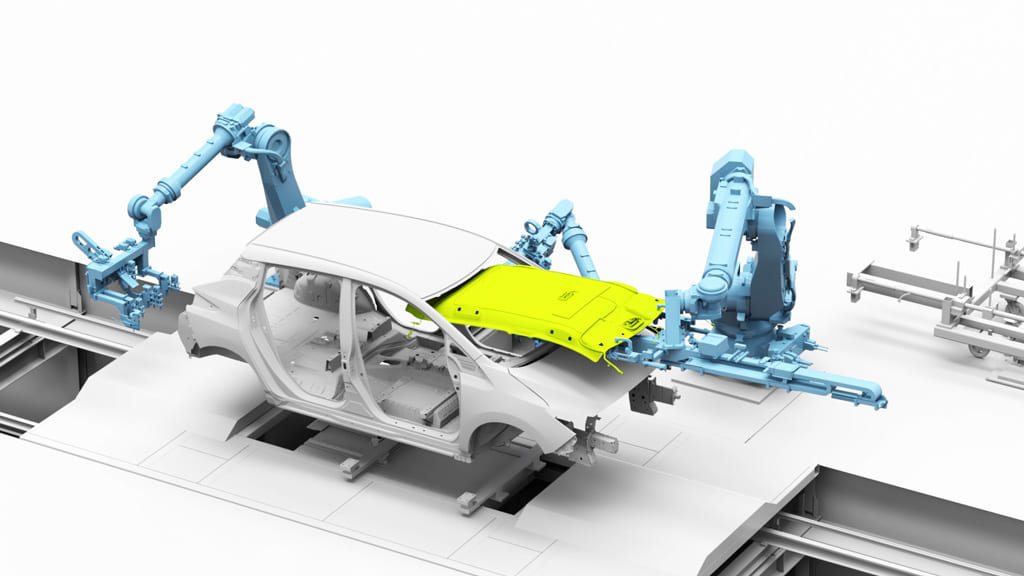

具体的な生産技術を見ていこう。まずは「パワートレイン一括搭載システム」。これはEVパワートレインや「e-POWER」、ガソリン車のパワートレインユニットの組み立てを一括搭載するもの。従来は、大勢の作業者が負荷の高い姿勢でモーター、エンジン、バッテリー、サスペンションをそれぞれで組み付けていたが、同システムではパレットの上に作業者がパワートレインの組み立てに必要な部品をセットするだけで、ロボットが自動で組み付ける。日産の生産技術研究開発センターが独自開発したこのパレットは、モーター、エンジン、バッテリー、サスペンションの27通りの組み合わせに対応し幅広い選択肢を提供していく。また、高速ビジョンシステムによる画像認識によりクルマのボディを瞬時に測定、0.05mmの精度で組み付ける。

次に「シーリング塗布の自動化(匠の技の自動化)」。これまで、車体パネルの接合箇所の水漏れを防止するシーリングは施工する部位の形状が複雑なため自動化が難しく、技能者の熟練した技術に頼っていた。今回、匠がハケやヘラでシーリングを塗布して仕上げる際の、力加減や動かす角度を数値化。ロボットに伝承することで、匠の手の動きを忠実に再現することを可能にした。

そして「革新塗装ライン」。ニッサン・インテリジェント・ファクトリーは、環境改善にも貢献する。従来は、金属製のボティと低温での塗装が不可欠な樹脂製バンパーとは別々の工程で塗装していた。今回、日産で新たに開発した水系塗料は低温で難しかったボディ塗装における粘性のコントロールに成功してボディの低温塗装を実現。これにより、ボディとバンパーの同時塗装が可能となり、CO2を25%低減させる。また従来、塗装工程で空気中に残留した塗料は、水と混合され廃棄物となっていたが、水をいっさい使わないドライブースを採用。浮遊する残留塗料を100%回収し、鋳造工程にて鉄を生成する際に不純物除去のために使用されていた補助剤の代替としてリサイクル活用する。

日産では、ニッサン・インテリジェント・ファクトリーを栃木工場に約330億円を投じて導入するのを皮切りに、順次国内外の工場に展開。日産のモノづくりを革新していく構えだ。