クラフトマンシップの真髄がここに

70年以上の歴史を誇るベントレーのクルー工場。その内部を見れば、ベントレーというクルマの成り立ちが一般の自動車といかに異なっているかがたちどころにしてわかる。

レンガ造りの建物はどれも背が低く、いかにも古そうな外観だが、内部はすっきりと整理が行き届いていて最新の設備がずらりと並ぶ。そこでベテランの職人たちが黙々と作業に取り組む様子は、工場というよりも工房といったおもむき。ベントレー自身が“Hand Crafted(手作り)”と主張する所以である。

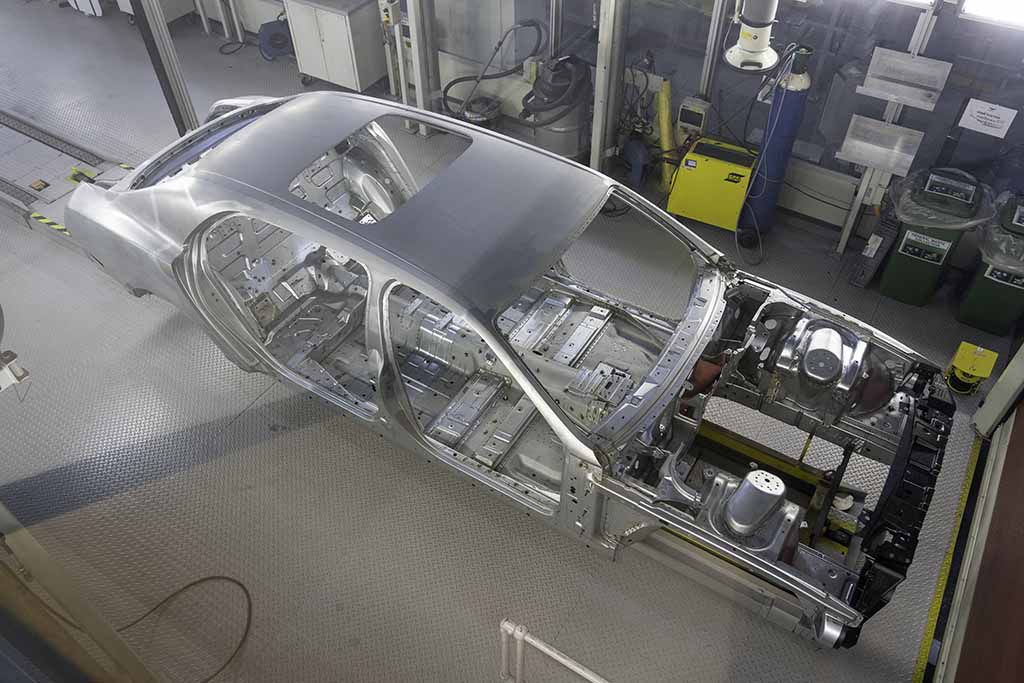

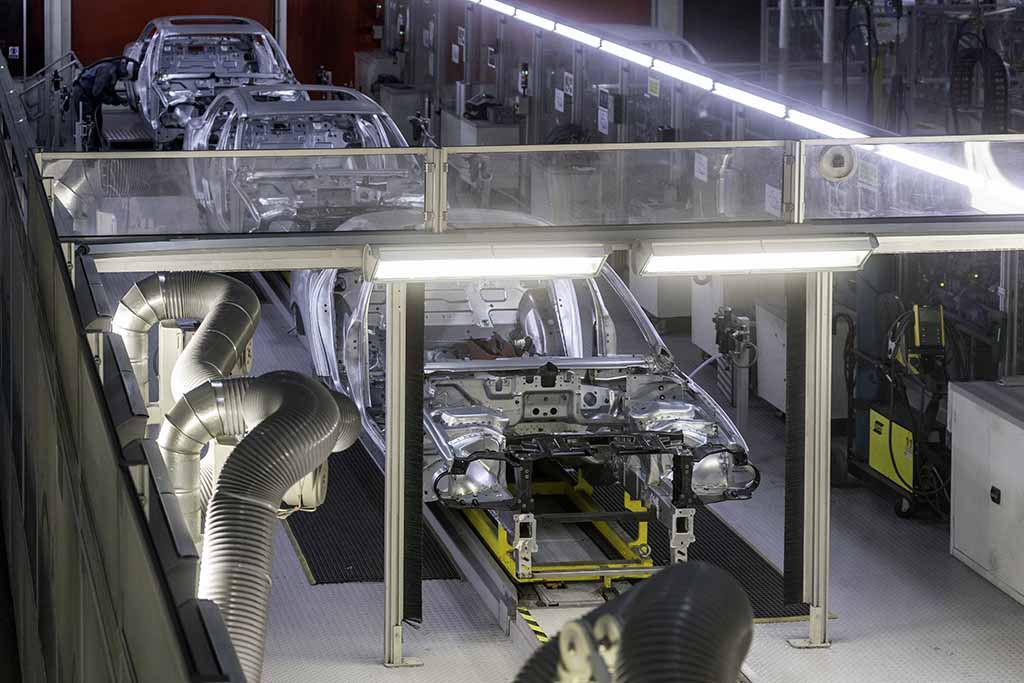

工場の機能も一風変わっている。コンチネンタルGT、フライングスパー、ベンテイガのホワイトボディはドイツ国内にあるフォルクスワーゲン・グループの工場で組み立てられた後、ここクルーに運び込まれる。例外はミュルザンヌだが、その生産も間もなく終了するため、今後クルー工場で生産されるボディはバカラルで幕を開けたマリナーによる限定生産モデルのみということになる。

エンジンの生産もグループ内で分業されている。クルーで作られるのはミュルザンヌに積まれるV8 6 3/4リッター・エンジンとW12 6.0Lエンジンの2機種で、V8 4.0Lエンジンはドイツで組み立てられた後、クルーに運び込まれる。ただし、半世紀以上にわたって連綿と改良が繰り返されてきたV8 6 3/4Lエンジンは前述したようにミュルザンヌの生産終了とともに、その生涯を閉じる。空いたスペースがなにに使われるかは、まだ明らかにされていない。

エンジンの生産もグループ内で分業されている。クルーで作られるのはミュルザンヌに積まれるV8 6 3/4リッター・エンジンとW12 6.0Lエンジンの2機種で、V8 4.0Lエンジンはドイツで組み立てられた後、クルーに運び込まれる。ただし、半世紀以上にわたって連綿と改良が繰り返されてきたV8 6 3/4Lエンジンは前述したようにミュルザンヌの生産終了とともに、その生涯を閉じる。空いたスペースがなにに使われるかは、まだ明らかにされていない。

ウッドとレザーを仕立てる工程の比率が多いのが特徴

つまり、ボディやエンジンの生産部門が占める比率は一般的な自動車工場よりも小さいことになる。では、それ以外のスペースはどうかといえば、ベントレーのお家芸でもあるウッドとレザーを設えるためにその多くが割り当てられているのである。

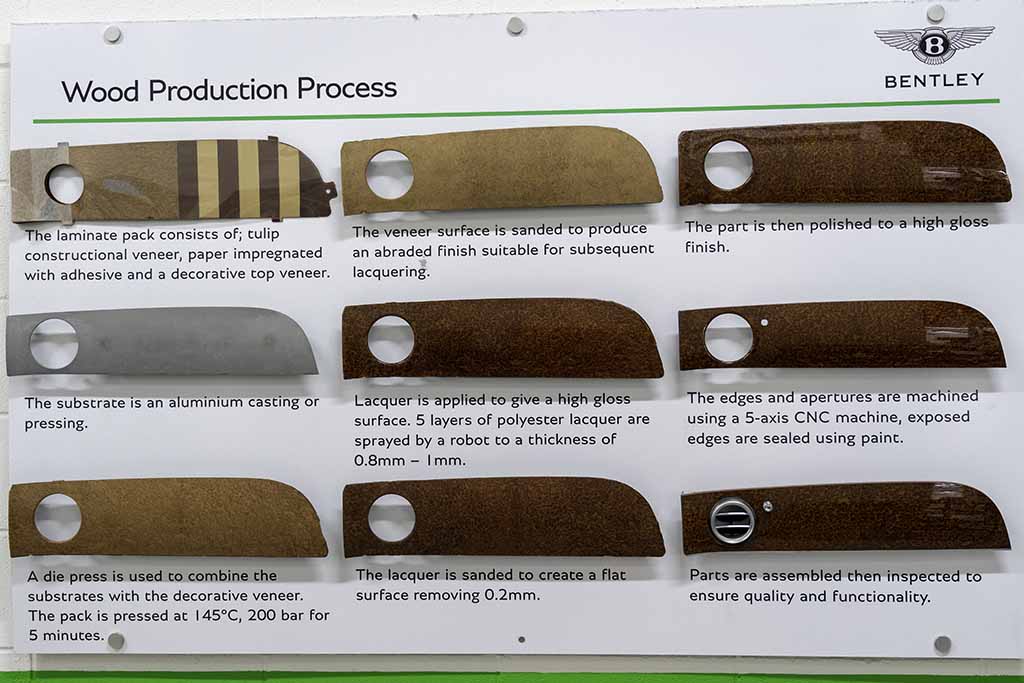

そのうちの、まずはウッドを取り扱うトリム・ショップ(最近、ウッド・ショップから名前を改めた)を覗いてみよう。

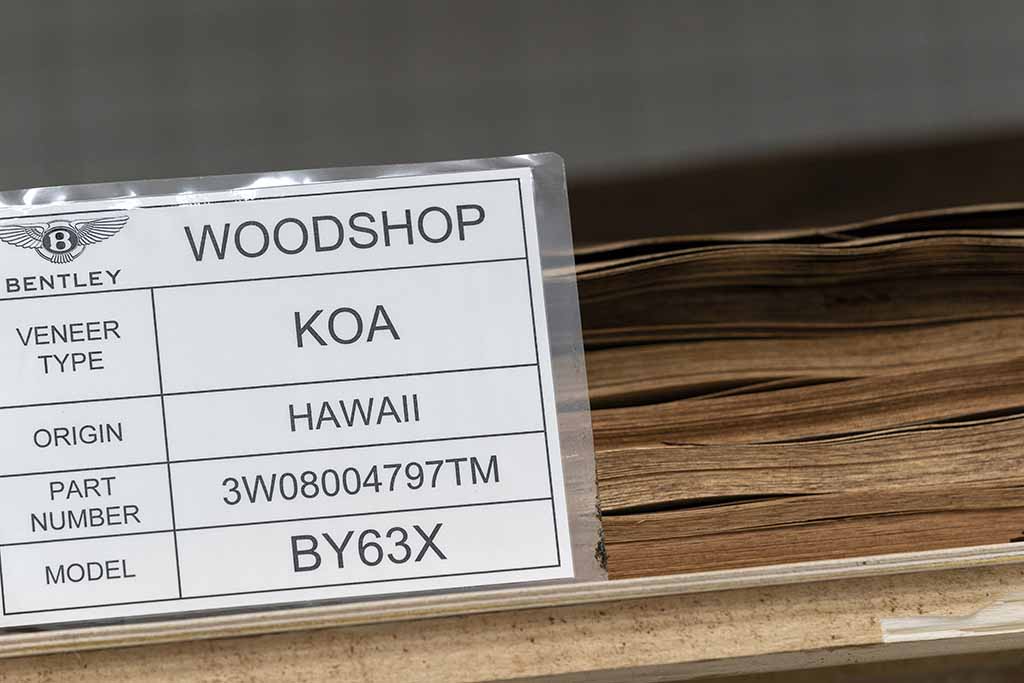

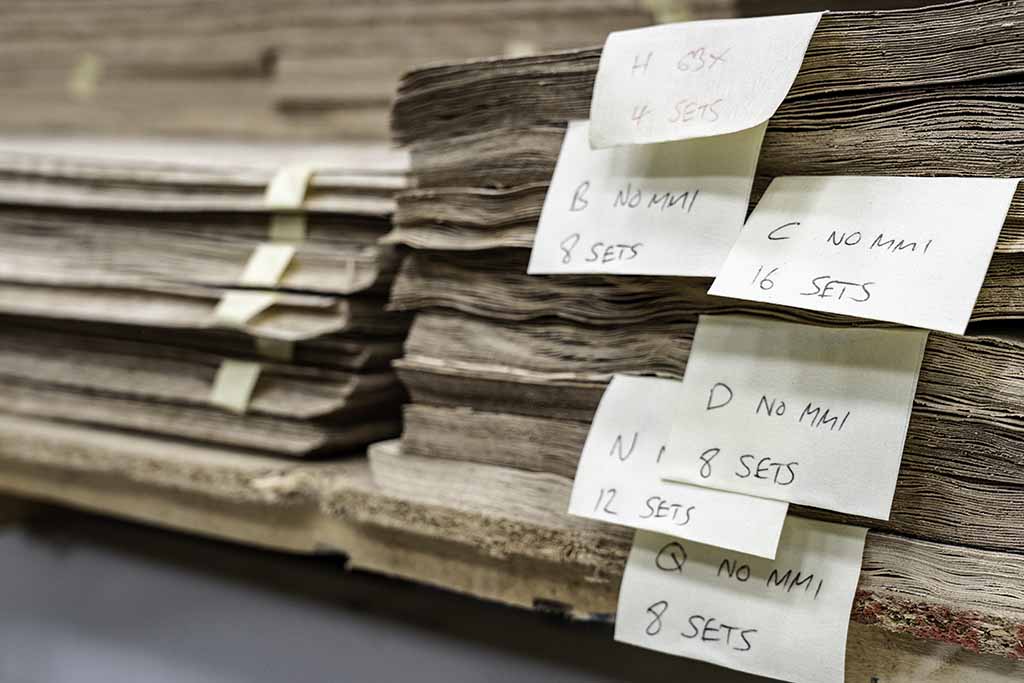

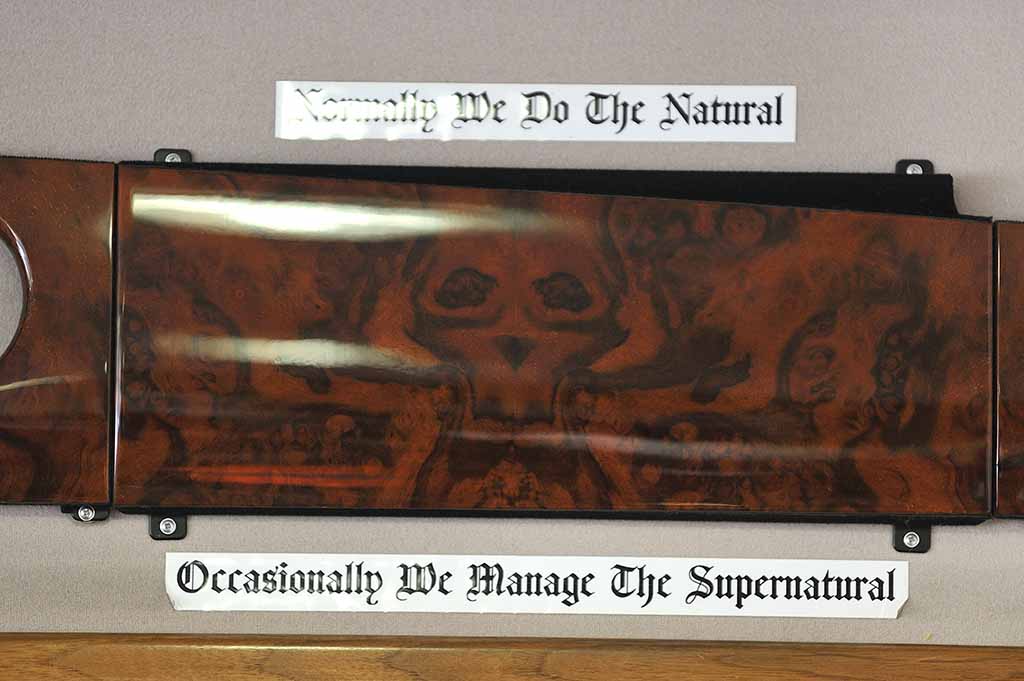

われわれはひとくちにウッドと呼ぶが、実際に使用されるときは木材を薄くスライスした状態なので、彼らはこれをベニヤと呼ぶ。日本でベニヤ板というとなんだか安い素材の代表のようだけれど、ベントレーが用いるのは世界中から選りすぐられた銘木ばかり。よく耳にするのはウォールナット、チェストナット、そしてタモ・アッシュなどだろうが、それぞれ産地はカリフォルニア、ヨーロッパ、中国と異なる。

われわれはひとくちにウッドと呼ぶが、実際に使用されるときは木材を薄くスライスした状態なので、彼らはこれをベニヤと呼ぶ。日本でベニヤ板というとなんだか安い素材の代表のようだけれど、ベントレーが用いるのは世界中から選りすぐられた銘木ばかり。よく耳にするのはウォールナット、チェストナット、そしてタモ・アッシュなどだろうが、それぞれ産地はカリフォルニア、ヨーロッパ、中国と異なる。

ちなみに、ウッドにも流行廃りのようなものがあるらしく、最近の流行はハワイ産のコアやミシシッピ産のリキッド・アンバーだとか。また、ウッドではないものの、インド産のある種の石には柔軟性があって、これを薄くスライスしたその名もストーン・ベニヤというものも用意されている。ベントレーでは12種類のウッド・トリムを常時ラインナップしていて、それぞれ3種類の表面処理(ラッカーなど)が選べるという。

ちなみに、ウッドにも流行廃りのようなものがあるらしく、最近の流行はハワイ産のコアやミシシッピ産のリキッド・アンバーだとか。また、ウッドではないものの、インド産のある種の石には柔軟性があって、これを薄くスライスしたその名もストーン・ベニヤというものも用意されている。ベントレーでは12種類のウッド・トリムを常時ラインナップしていて、それぞれ3種類の表面処理(ラッカーなど)が選べるという。

ウッドを薄くスライスしてベニアにするのは、いくつかの理由がありそうだ。ひとつは、ベントレーで有名なミラー・マッチングを行うため。これは、ダッシュボード全体を見たときに木目を左右対称に揃える技法で、これをホンモノのウッドで実現するには一本の木を薄くスライスしてそれを左右に展開する以外に方法がない。また、クルマのキャビンは激しい温度変化が起きたり強い紫外線にさらされたりする過酷な環境で、厚いままのウッドでは割れが生じる恐れがある。そこでベントレーではウッドを薄くスライスし、これをアルミもしくは木製の台座に貼り付けて厳しい温度変化などに耐える構造としているのだ。

ウッドを薄くスライスしてベニアにするのは、いくつかの理由がありそうだ。ひとつは、ベントレーで有名なミラー・マッチングを行うため。これは、ダッシュボード全体を見たときに木目を左右対称に揃える技法で、これをホンモノのウッドで実現するには一本の木を薄くスライスしてそれを左右に展開する以外に方法がない。また、クルマのキャビンは激しい温度変化が起きたり強い紫外線にさらされたりする過酷な環境で、厚いままのウッドでは割れが生じる恐れがある。そこでベントレーではウッドを薄くスライスし、これをアルミもしくは木製の台座に貼り付けて厳しい温度変化などに耐える構造としているのだ。

ベニヤは145℃、200barの環境に5分間置くことで台座に貼り付けられると、続いて研磨され、ラッカーなどを塗布。その厚みは0.8〜1.0mmだが、これを再度研磨して表面の0.2mmを取り除く。続いて光沢が出るように磨き上げると、5軸のCNC加工機でエッジなどの処理を行ない、最後にパーツを取り付けて完成するという。なんとも手間がかかる工程だ。

ちなみにコンチネンタルGT、フライングスパー、ベンテイガの台座はアルミ製で、ミュルザンヌのみ木製だった。アルミ製には3次元加工が可能というメリットがあるが、2次元的な形状でもウッドの台座を用いたミュルザンヌのフェイシアにはやはり独特の深みというか本物感が漂っているように思う。

ステアリングホイールは現在も完全に”手縫い”

ウッドショップに続いて訪れたのはレザー・ショップ。ここを訪れるのは恐らく3回目だが、かつてと違って自動で刺繍を行なうミシンが増えたことに驚かされた。レザー・ショップ全体で見ると、手動のミシンが使われているスペースは半分ほどか、それ以下でしかない。

なぜ、こうなったかというと、コンチネンタルGTには“ダイヤモンド・イン・ダイヤモンド”、フライングスパーには“カセドラル・ウィンドウ”などの、シート全体に手の込んだ刺繍を施す仕上げが増えてきたためだ。これらをきれいに、そして素早く仕上げるには自動ミシンのほうが向いている。いっぽうで、同じシートでも表面とサイド部分を縫い上げるなどの複雑な作業は自動ミシンには難しいようで、この辺は職人がマニュアル式の電動ミシンを用いて作業に取り組んでいた。

いっぽうでいまも完全に手作業で縫い上げられているのがステアリング・ホイール。職人たちは、縫い目の間隔を揃えるために食事で使うフォークを軽くレザーに押しつけて目印をつけ、ここに針を刺していく。しかも各職人は“マイ・フォーク”を所有していて、その先端部分の間隔は1本1本微妙に異なるという。つまり、ステアリングのステッチは、どの職人が縫ったかを示す指紋のようなもの。ちなみに、1本のステアリングを縫うには4時間ほどを要する。

いっぽうでいまも完全に手作業で縫い上げられているのがステアリング・ホイール。職人たちは、縫い目の間隔を揃えるために食事で使うフォークを軽くレザーに押しつけて目印をつけ、ここに針を刺していく。しかも各職人は“マイ・フォーク”を所有していて、その先端部分の間隔は1本1本微妙に異なるという。つまり、ステアリングのステッチは、どの職人が縫ったかを示す指紋のようなもの。ちなみに、1本のステアリングを縫うには4時間ほどを要する。

こうやって見てくると、ダッシュボードはプラスチックを射出成形しておしまい、レザーシートも全自動で縫製する世の自動車メーカーとは手間ひまのかけ方がまったく異なることがわかる。おかげで、たしかにベントレーの製品は高価だが、プレミアムブランドのハイエンド・モデルに比べてそれほど大きな価格差があるわけでもない。その意味でいえば、ベントレーは超高級であっても実にバリュー・フォー・マネーなクルマといえるだろう。

取材協力:ベントレー モーターズ ジャパン https://www.bentleymotors.jp/