AIは「奪う」のではなく「助ける」存在

アウディは2026年1月27日、生産およびロジスティクスにおいて、人工知能(AI)の導入を着実かつ幅広く進めていることを発表した。

【画像14枚】アウディが提唱する“従業員のパートナー”としてのAI活用論を写真で実感!

AIが生産効率の飛躍的な進歩をもたらす

アウディでは、生産向けの独自のクラウドプラットフォームを拡張するとともに、大規模な量産に対応する新たなAI活用およびテクノロジーの導入を進めているという。この取り組みの中で、強力なパートナーの持つ専門知識とデジタルソリューション、そしてアウディ自身が長年にわたり培ってきた製造の専門知識が強力な融合を見せているとのことだ。

アウディAG生産・ロジスティクス担当取締役であるガード・ウォーカー氏は次のように説明している。

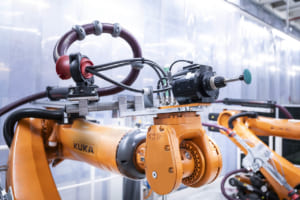

「人工知能は、アウディの生産効率において飛躍的な進歩をもたらします。AIおよびデジタル化のロードマップに基づき、私たちは工場をスマートファクトリーへと進化させています。AIは従業員のパートナーとして、個々の業務に最適化された支援を提供します。人体への負荷が大きい作業を担うAI制御ロボットをはじめ、チャットボットもさらなる負担軽減に貢献しています」

「私たちは、アウディが長年にわたり培ってきた生産の専門知識、革新力、そしてドイツ ハイルブロンのInnovation Park Artificial Intelligence(IPAI)をはじめとする強力なパートナーの専門知識を結集しています」

Edge Cloud 4 Productionが生産基盤を形成

アウディは、生産環境全般にわたりEdge Cloud 4 Production(EC4P)の運用を開始している。EC4Pは、従来の自動化技術に、クラウドが持つ柔軟性および計算能力を組み合わせることができ、プロセスの簡素化、現場に必要なハードウェアの削減、新しい機能の迅速な導入を実現するものだと説明されている。

これにより、プロセスの安定性が向上し、メンテナンスコストの削減や、ITセキュリティの強化につながるとのことで、例えばドイツ国内の工場では、車両組立での現場の作業指示がクラウドによる中央制御へと着実に移行しているという。生産ラインの従業員は、車両仕様や地域別仕様などの情報を中央システムからリアルタイムで受領。クラウドへの移行により、アウディの説明によればすでに1000台以上の産業用PCが削減された。

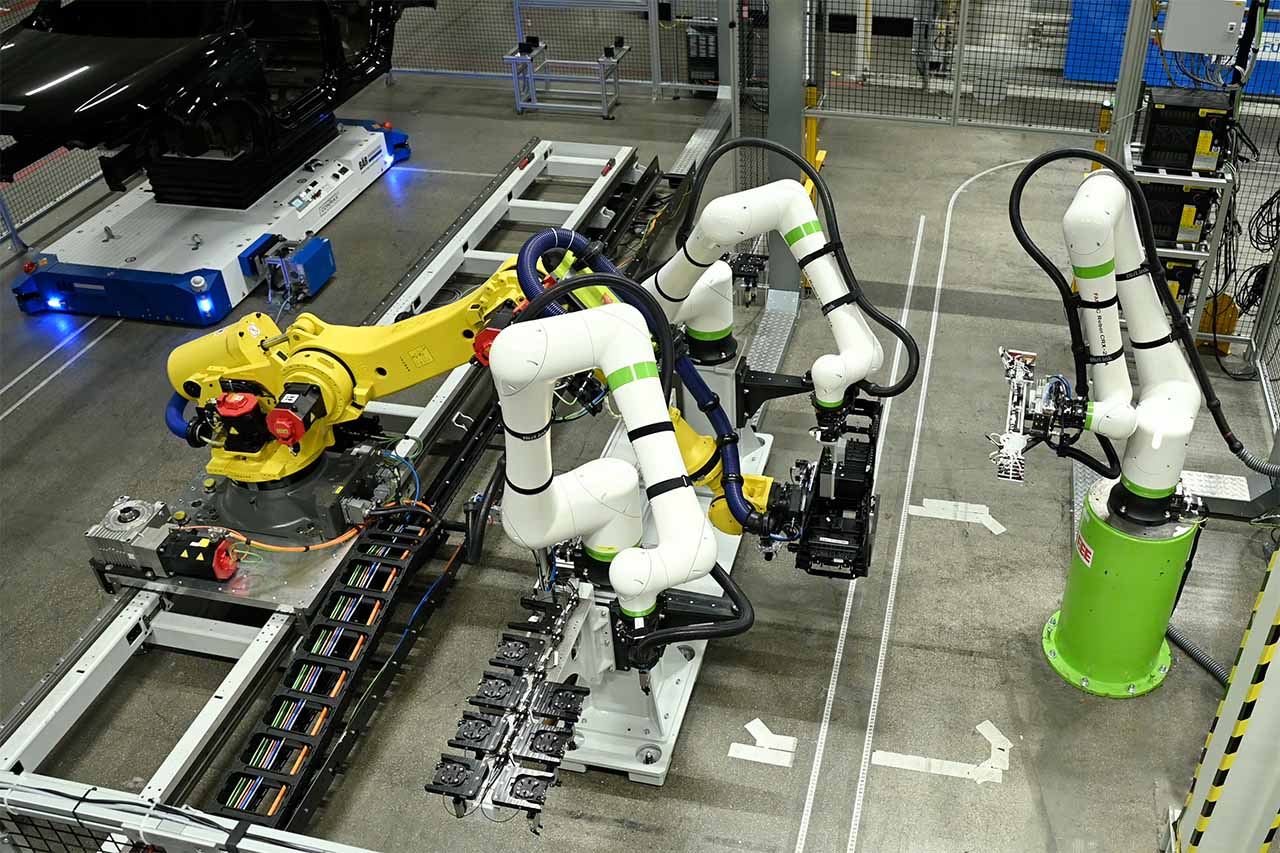

また、ドイツ・ネッカーズルムにあるアウディA5およびA6シリーズのボディショップでは、EC4Pを量産向けの高度に自動化された生産環境へと初導入。生産ラインのローカルなハードウェア制御装置はバーチャル・プログラマブル・ロジックコントローラー(vPLC)に置き換わり、約100台のロボットを含む産業機器が、EC4Pを介してミリ秒単位の精度で連携するという。

EC4Pは円滑な生産プロセスに求められる最高水準の要件を満たしており、3交代制で1日に数百台の車体を製造することを可能にしているとのことで、アウディは「この水準は、現時点で業界における独自のベンチマークとなっています」と自信満々だ。

AIが従業員を支援し、品質を維持

Weld Splatter Detection(WSD:溶接スパッタ検知)システムは、将来的にはEC4P上で稼働し、さらなる柔軟性と拡張性を実現する予定とのこと。なお、スパッタとは溶接時に溶融した金属が周囲に飛び散ることを指し、放置すると生産性や品質の低下につながるものである。

ネッカーズルム拠点では、WSDが車体アンダーボディに発生する溶接スパッタを検知し、光でその位置を示すが、最近のアップグレードでは、負担の大きいスパッタの研磨・除去作業をロボットアームが担うようになった。フォルクスワーゲン・グループ初となるAI支援型の溶接スパッタ検知システムは、まもなくインゴルシュタットの6つの工場の量産工程に導入される予定だ。

またアウディでは、生産プロセスを監視する独自のAIソリューション「ProcessGuardAIn」も開発。これは、複数拠点横断型の「P-Data Engine」プラットフォームを構築してきたデータ専門家チームによって実現された――このプラットフォームは生産に関わる様々なシステムデータや工場データを一貫した品質レベルで統合、このデータベースにより、ProcessGuardAInなどのAIアプリケーションの迅速・効率的な開発・展開が実現したという。

ProcessGuardAInは、数十年にわたる専門知識と工場およびプロセスデータを、標準化した拡張可能なモジュール型システムとして統合。フォルクスワーゲン・グループ全体での活用が可能となった。

またこのソリューションは、機械およびセンサーから取得したデータに基づき、生産工程をリアルタイムで監視、早期段階で異常を検知して、専門家に通知。現在ネッカーズルム工場の塗装工程では、前処理工程における塗布量の最適化と、カソード電着塗装(CDC)における異常検知という2件のユースケースのパイロットフェーズが進行中であり、量産工程への導入は2026年第2四半期に予定されているとのことだ。

将来的には、ProcessGuardAInが全ての工場における全製造プロセスを監視し、予知保全および品質保証の中核ツールとして機能することが可能になるという。

将来志向のプロジェクト:ワイヤリングハーネス自動組み付け

ドイツ・インゴルシュタットの本社拠点で進行中のNext2OEMプロジェクトでは、アウディが10のパートナーと協力し、ワイヤリングハーネスの生産と組み付けを、サプライヤーから工場内での取り付けに至るまで、完全にデジタル化および自動化する方法を実証。なお、現在業界全体でのワイヤリングハーネスの生産・組み付けにおける自動化率は、10%未満であるとされる。

こうした実証システムは、ドイツ連邦経済エネルギー省の助成を受けて構築されたものであり、プロセス全体の可視化が進められているわけである。ハーネスの生産/センターコンソールでの自動化対応コネクターを用いたプレアッセンブリー/そして車両への自動取り付け、これらを中央システムによって制御。

この取り組みがアウディにもたらすメリットは非常に大きい。物流負荷が軽減されるだけでなく、変更対応に要するリードタイムが、数週間からなんと数分へと大幅に短縮。次のステップとしては、ここで得られた知見の、将来の車両プロジェクト量産工程への展開が予定されている

初のIPAI協業:塗装工程におけるAIベースの乾燥炉制御

アウディは、先述のIPAIとの協業による最初のアプリケーションを、ネッカーズルム拠点の量産工程におけるAI支援型乾燥炉制御でテスト中だ。この基盤となるAIモデルは別の産業分野から転用されたものであり、IPAI内で協業し知見を共有することで、アウディにおける活用可能性が見出されたという。

現在、縦型乾燥炉において温度および風量を制御する複数のコントローラーをAIシステムに接続、これにより生産ライン速度のごくわずかな変化にも迅速に対応でき、乾燥プロセスの資源効率を最大限に高められるとされる。アウディは2026年夏まで、この取り組みによるエネルギー削減効果を検証していくとのことだ。

イノベーティブな環境で働く

データ主導型生産への道のりにおいて、アウディは自社の知見と、産業界および学術分野における強力なパートナーの専門知識を融合したアプローチを採用。社内からは、Audi Production Lab(P-Lab)および P-Data Factory に所属する約60名の専門家が、アイデアの初期段階から量産化に至るまで、新技術の開発・導入を推進中だ。

アウディはEC4Pの一環として、仮想化プラットフォーム、ネットワーク、そして自動化技術の連携を進めており、これはBroadcom(ブロードコム)やCisco(シスコ)、Siemens(シーメンス)との協力によって行われている。

さらにアウディは2023年より、応用AI分野においての欧州の中核拠点であるドイツ・ハイルブロンの IPAI において、アクティブパートナーとして参画。これらの協業により、最新の技術動向やスタートアップ、人材へのアクセスが可能となり、革新的な取り組みを迅速に量産体制へと反映できるようになるとしている。

AIおよびデータ活用に関する明確なルール

一方、全従業員に対して拘束力を持つ行動規範(Code of Conduct)および人工知能に関する基本方針(ポリシーステートメント)において、アウディは、現代のキーテクノロジーであるAIを責任をもって活用することを明示。尊重、安全性、透明性の3点を行動原則として、AIの可能性を最大限に引き出しながらも、企業および従業員を保護、ユーザーの権利を尊重、データ共有実施規定(Data Sharing Code of Practice)を設定し、データが企業の価値観に沿って適切に取り扱われることを保証しているとのことだ。

【ル・ボラン編集部より】

「技術による先進」を標榜するアウディだが、その真価は今やステアリングを握る前段階、すなわち製造の深層にこそ宿っている。AIを単なる効率化の道具ではなく「熟練工のパートナー」と位置づける姿勢には、人間中心の設計哲学が色濃く反映されていると言えよう。記事にある溶接スパッタ検知といったミクロな精度の積み重ねこそが、最新のBEVモデルで感じるあの「隙のない剛性感」や「雑味のない静粛性」の正体だ。デジタルとアナログが高度に融合したこの生産環境は、ブランドの未来を支える強固な背骨である。