常に自社設計生産体制を貫くレイズは、鍛造ばかりか大規模鋳造工場も有する。レーシングホイールで得たノウハウが投入され、また鋳造ホイールならではの研究開発、生産設備の拡充にも余念がない。こうした最新鋭の生産設備によってHOMURA(ホムラ)が紡ぎ出される。

己の個性を貫くために高性能を追い求める

メイド・イン・ジャパンを誇りに思い、常に自社設計生産を貫いてきたレイズは、日々、革新的な設計手法や技術で成長を続けている。TE37に端を発するボルクレーシングの台頭が手伝い、我々はそこに鍛造製法のイメージを重ねる。しかしレイズは同時に、世界最高峰の鋳造技術も有する。HOMURA(ホムラ)はそこから生まれたレイズの大黒柱だ。レーシングホイールを頂点とする究極的なホイールで培った技術を活かしながら、様々な車種カテゴリー、カスタムジャンル、ライフスタイルを見越して独特の様式でホイールを紡ぎ出してきた。

すでに世に提案される製品群を見れば、多様なデザイン性が伝わる。今回はそこに内包された技術を知りたい。と、レイズ鋳造工場及び開発、試験現場を訪れた。

製品力を如実に訴えかけてくるのが、レイズ独自の試験基準だった。国内に流通するアルミホイールは、すべてJWLの安全技術基準を満たすことが必須となる。しかしレイズは念には念を入れて、JWL基準を遥かに上回る独自の試験方法を取り入れ、すべての銘柄、サイズでクリアすることを課してきた。それがJWL+Rというもの。試験回数の面でハードルを上げるだけでなく、90度衝撃試験や、インナーリムをわざと変形させた後の耐久性を見る独自試験も盛り込まれる。

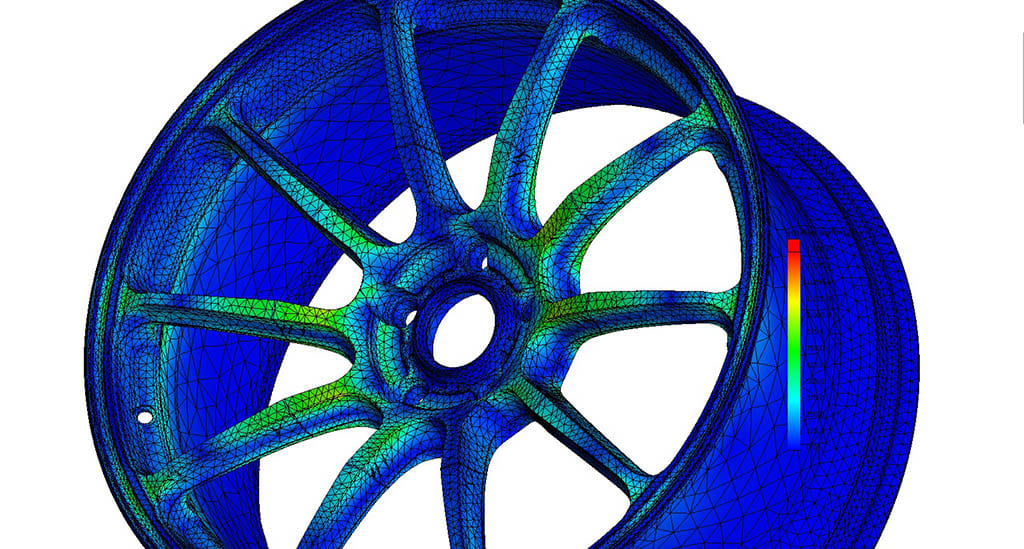

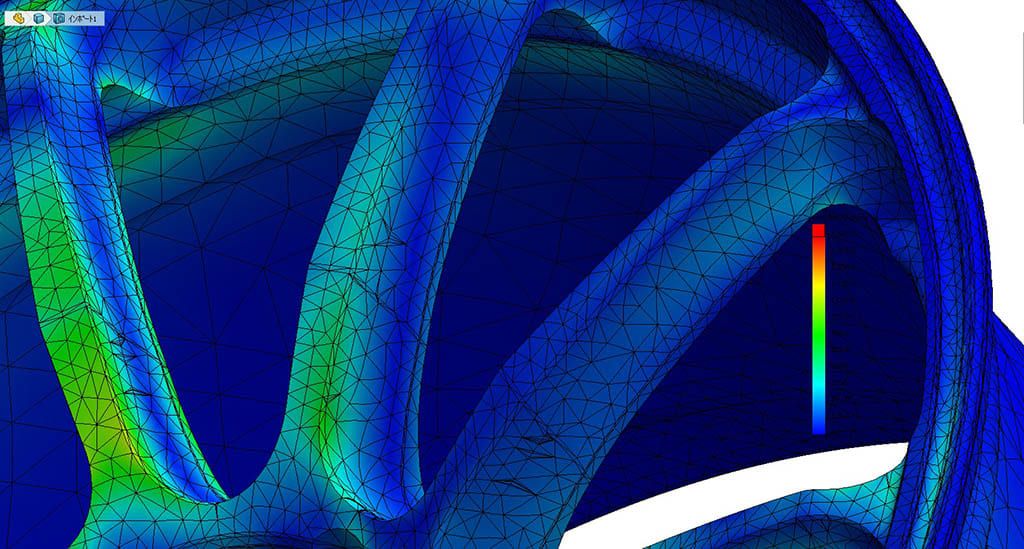

さらに解析技術にも抜かりはない。ホイールの性能を決める要素は多種多様だが、レイズはキャンバー剛性理論という視点を持ち、コーナリング中など過度な力が加わった時にホイールがどう変形するのかを徹底的に解析。単なる机上の解析のみならず、昨今はR3シミュレーターを導入して実測値との比較にも乗り出した。ホイールの強度や剛性を維持したまま、どの部位の肉を使って軽量化につなげられるか。あるいはデザイン性を高められるか。といった開発に役立つ解析、試験技術である。

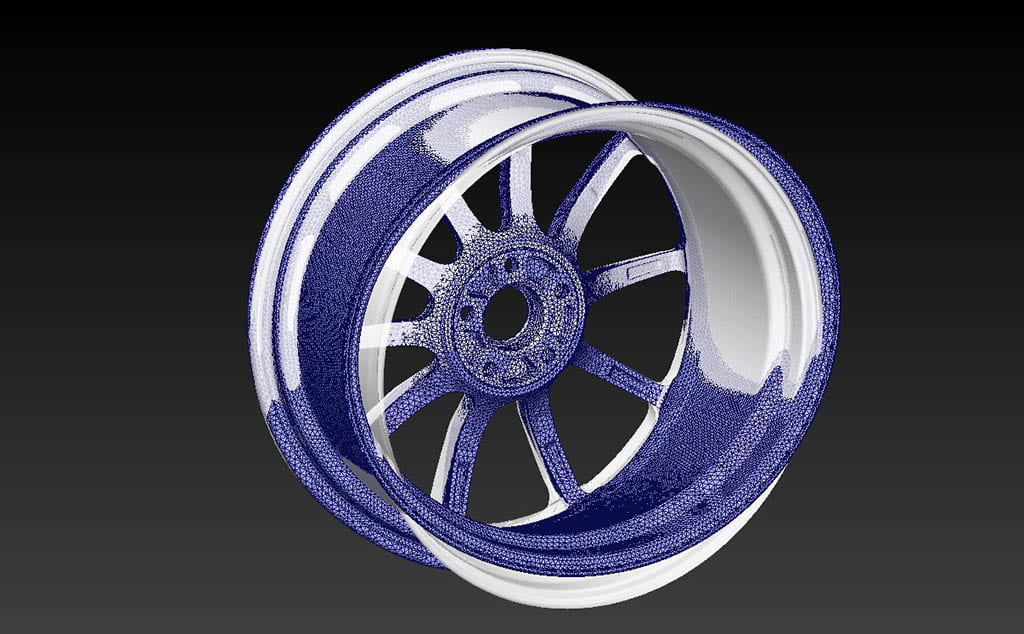

こうした研究開発のひとつの回答として、HYUGA(ヒュウガ)シリーズはレイズ独自のRCF(レイズ・キャストフローフォーミング)+リバースリムを実用化した。インナーリム剛性を高める狙いで、あらゆる側面からキャンバー剛性値を注視してきた研究開発の賜物だ。高性能ホイールは、裏側にこそ技術が宿る。その切磋琢磨を声高には訴えず、最高峰の技術を裏地に潜ませる。いかにも日本人らしい美学を感じる。

こうした研究開発のひとつの回答として、HYUGA(ヒュウガ)シリーズはレイズ独自のRCF(レイズ・キャストフローフォーミング)+リバースリムを実用化した。インナーリム剛性を高める狙いで、あらゆる側面からキャンバー剛性値を注視してきた研究開発の賜物だ。高性能ホイールは、裏側にこそ技術が宿る。その切磋琢磨を声高には訴えず、最高峰の技術を裏地に潜ませる。いかにも日本人らしい美学を感じる。

厳しい条件を想定した独自の試験基準を貫く

コーナリング時の変形量を見極める「キャンバー剛性理論」

強大な負荷がかかってもホイール本来の形状を保ち、不可解な形状変化をもたらさないこと。そのためにレイズが注目する一要素がキャンバー剛性理論だ。強大なコーナリングフォースがかかった状態を解析して変形量を吟味する。近年ではコンピュータによる解析のみならず、実際の変形量を製品でテストするR3シミュレーターを導入。タイヤを組んだホイールに上方向から負荷をかけ、さらに圧着した路面をスラストさせる試験だ。その際に生じる各部位の変形量を緻密に計測することを可能とした。理論と実践の双方を大切にするレイズらしい研究開発体制だ。HYUGAシリーズに採用されたRCF&リバースリムはこうした研究開発をバックボーンにして生まれた。

JWLを遥かに上回る独自基準“JWL+R”で安全性を約束する

レイズが独自に設定するJWL+R。半径方向負荷耐久試験はJWLに規定される50万回転に対して80万回転、回転曲げ疲労試験は10万回転に対して15万回転、13度衝撃試験は落下高さを230mmから255mmへと高めた。さらにレイズ独自の試験として、タイヤに1トンの錘を100mmの高さから落下させて衝撃を加える90度衝撃試験(写真右)。また、1トンの錘を13mmの高さから落下させた後、50万回転の半径方向負荷耐久試験(写真上)も盛り込まれる。衝撃で破損しないことはもちろん、万が一の際にも変形量を極小にして安全性を約束する。

HOMURA 問い合わせ

RAYS 06-6787-0019 https://www.rayswheels.co.jp